Stampi per pressofusione di alluminio: dalla progettazione alla produzione

Gli stampi per pressofusione sono impiegati in diversi settori industriali: ecco cosa si può creare e come vengono progettati e prodotti

La pressofusione è un procedimento molto diffuso nella produzione industriale e viene usato per creare complementi, componenti e oggetti di vario tipo. Per realizzare prodotti di alta qualità, funzionanti e conformi al progetto di riferimento occorre affidarsi ad aziende che producano stampi per pressofusione studiati nei particolari. Ma a cosa serve uno stampo per pressofusione e quali sono le fasi che portano dalla progettazione alla produzione? Facciamo chiarezza.

A cosa serve uno stampo per pressofusione

Con pressofusione si fa riferimento al procedimento industriale che permette di iniettare un metallo liquido in uno stampo apposito, al fine di realizzare prodotti di alluminio o altre leghe metalliche.

Gli stampi sono richiesti per realizzare prodotti di ogni tipo, dai componenti dell’automotive, all’arredamento e design. Il prodotto finale è composto da un unico pezzo di metallo, non ha porosità ed è molto resistente. Tra gli oggetti di design più famosi nati proprio dalla tecnologia della pressofusione spicca lo spremiagrumi Juicy, creato da Philippe Starck per Alessi.

Gli stampi per pressofusione hanno quindi un ruolo cruciale nella buona riuscita del progetto. Infatti, sono realizzati con un acciaio molto resistente, capace di sopportare le temperature di fusione dei metalli introdotti nello stampo allo stato liquido. E per tale motivo, nel momento in cui si studia il progetto, bisogna tenere conto che esistono tre tipi di pressofusione:

- La pressofusione sotto pressione, dove la pressione rimane costante fino a quando il metallo liquido all’interno dello stampo non è solidificato

- La pressofusione a bassa pressione, dove il metallo fuso è introdotto nello stampo grazie a un gas e non con un pistone

- La pressofusione per gravità, dove appunto il metallo entra nello stampo mosso dalla forza di gravità.

Esistono poi delle accortezze da avere quando si realizza lo stampo, per esempio deve essere più grande rispetto all’oggetto che si vuol produrre, perché il metallo tende a restringersi quando passa dallo stato liquido a quello solido.

La scelta di un’impresa affidabile specializzata nella produzione di stampi per pressofusione è cruciale: deve accompagnare il cliente in ogni fase del progetto.

Come si progetta lo stampo per pressofusione

Lo stampo per pressofusione è composto principalmente da due tipologie di elementi: spine o tasselli e matrici, che insieme compongono il pezzo. Oltre a questi, ci sono i componenti che permettono di chiudere e aprire lo stampo ed estrarre il prodotto finale. Nella produzione dello stampo è fondamentale stare attenti, non solo ai pezzi che lo compongono, ma anche alle dimensioni, gli angoli e le inclinature.

Nelle migliori imprese produttive, il cliente è al centro del progetto: comunica i bisogni e, sulla base di questi, viene progettato lo stampo. Le necessità sono le più disparate, ecco perché un buon laboratorio deve essere in grado di realizzare stampi anche molto grandi, alcuni arrivano a 55 tonnellate ed effettuare lavori di precisione nell’ordine di pochi centesimi di millimetro.

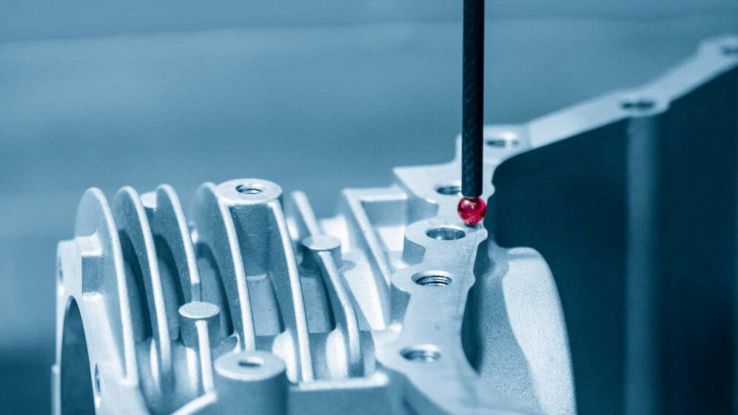

Prima di passare alla produzione è, quindi, fondamentale dedicarsi sia allo studio di fattibilità che alla progettazione dello stampo, che viene eseguito dalle aziende specializzate con software e dispositivi specifici.

Durante la progettazione bisogna tenere conto anche del peso e della pressione esercitati dal metallo iniettato, ma anche dei tempi di raffreddamento. Per riconoscere l’affidabilità di un’impresa è consigliabile controllare le certificazioni possedute legate alle materie prime e ai trattamenti termici.

Come si produce lo stampo

Dopo aver progettato dettagliatamente lo stampo, si avvia la produzione. Vengono realizzati numerosi test e gli stampi stessi sono sottoposti a controlli e verifiche che ne assicurano l’efficacia. Inoltre, il cliente può contare in un’assistenza post-vendita, utile per risolvere subito eventuali problemi legati alla produzione finale.